最近Digital Twin、数字孪生概念非常火热,凡是在数字化转型或在构筑数字化能力的领域和行业(如工业、城市、园区、交通、物流等等),感觉都跟与数字孪生概念或多或少发生联系,感觉数字孪生技术都可以应用到相应领域和行业的数字化建设中去。

那么,到底什么是数字孪生?业界为什么需要数字孪生?

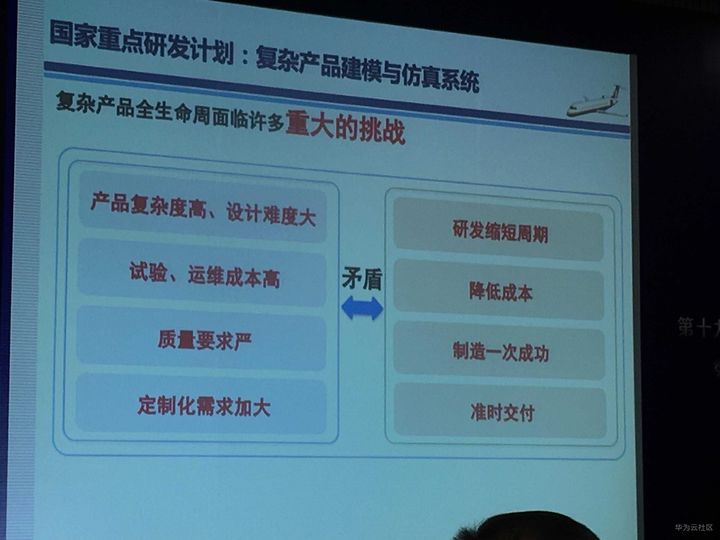

在回答这些问题前,我们先了解下工业制造领域的痛点,下图引自于“第十九届ChinaVR大会”上北航任磊教授的《面向复杂系统仿真的模型工程》演进议题材料,里面提到了像工业制造这种具有复杂系统的领域所面临的一些关键问题。

众所周知工业制造流程非常复杂,涉及从产品设计到产线建设,从产线调试、样品试制到正式投产,以及到生产运营和后期维护,整个生命周期中各环节都面临着诸多重大挑战。下面我们借汽车制造领域为例来实际感受一下,过往一个型号的民用汽车制造产线从装备采购到安装调试,大概需要1年甚至更长的时间;而在正式投产之前,还需投入大量时间人力物力进行反复的样品试制以调整工艺参数达到最优配置、以确保最终投产后的良品率。随着经济与技术的不断发展、汽车市场竞争也越演越烈,消费者对汽车种类、功能、款式、外观要求越来越多,这不仅要求汽车制造商在不断压缩成本和提供性价比之外,还要有快速改款换代的能力,才能更及时的适应各个时期消费者的诉求、以此来保证销量。

那问题来了,每次改换换代都意味着需要对原有型号产线进行调整,假如每次调整都需要耗费大量时间财力进行调试和试制,这绝对是不可行的,因此这就要求产线具有模块化复用、快速组合重构的能力,而这一需求需要数字化建模和仿真两项技术作为核心支撑。大概原理就是通过利用产线以及各工序环节的机理通过数字化技术进行建模,然后通过仿真方式以确定给定输入下所得输出是否符合目标,通过调整数字化模型中的参数并多次仿真,待输出符合目标后将参数配置到现实产线中进行试制,将试制结果再反馈到模型中进行优化,以此反复最终使得仿真所得输出与实际产出一致,并由仿真得到参数最优配置、则可得到实际产线最优配置,以此减少实际试制的次数、缩短生产周期;当车型需进行改款时只需调整某模块的工序环境及其数字模型,通过类似上述流程经过简单几次仿真和试制后即可得到最优配置。

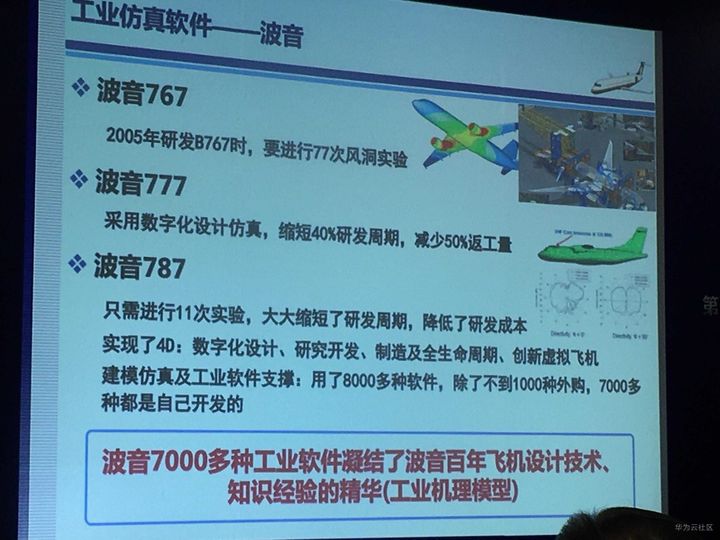

下面是任磊教授在《面向复杂系统仿真的模型工程》演进材料中所介绍的美国波音公司几代波音客机的研制周期,随着对建模和仿真技术的不断深入运用而不断缩短的实际案例,从数据可以看出随着对产品建模和仿真技术的不断深入运用,767到787型号波音飞机的研发周期得到了极大的缩短。

那么,看了以上一些例子,我们再回来思考一下,什么叫数字孪生呢?美国《NASA空间技术路线图》中对其是这样解释的:Digital Twin是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程;简单理解就是一个基于建模和仿真技术的系统工程。

但当今业界不同组织对Digital Twin的理解也都各有差异,甚至是国内对Digital Twin也有“数字孪生”和“数字双胞胎”两种不同的名词翻译,在这里我推荐北航张霖教授的一篇文章《关于数字孪生的冷思考及其背后的建模和仿真技术》,国内不少学者和业内人士较为认可该文章对Digital Twin、数字孪生的概念解释和理解,我个人非常认可该文中提到的、结合IoT业务领域后对数字孪生概念的解读:数字孪生是物理对象(如人工构建的或自然环境中的资产、流程或系统等)的数字模型,该模型可以通过接收来自物理对象的数据而实时演化,从而与物理对象在全生命周期保持一致。基于数字孪生可进行分析、预测、诊断、训练等(即仿真),并将仿真结果反馈给物理对象,从而帮助对物理对象进行优化和决策。物理对象、数字孪生以及基于数字孪生的仿真及反馈一起构成一个信息物理系统 (cyber physical systems)。面向数字孪生全生命周期(构建、演化、评估、管理、使用)的技术称为数字孪生技术(Digital Twin Technology)。

上面只是本人对数字孪生的概念理解以及领域行业应用价值的一些浅谈,欢迎大家拍砖交流。