企业介绍

冠捷科技集团是驰誉全球的大型高科技跨国企业,产品包括彩色显示器( CRT monitor )、液晶显示器( LCD monitor )、液晶电视( LCD-TV )与等离子电视( PDP )。在中国大陆形成了北京、福建、武汉、苏州、宁波五大工厂的 " 五角星型 " 强大的生产供应链。以华北大冠捷科技集团 北京龙飞时代科技有限公司(香港恒生股票代号: 903 ),自有品牌 AOC 为艾德蒙海外股份有限公司之英文缩写( Admiral Overseas Corporation )。艾德蒙海外股份有限公司曾为台湾著名的电视机生产厂,并以 AOC 品牌行销全球。目前,冠捷科技集团在全球建立了庞大的工厂制造体系,完成了在南美洲、捷克、波兰、巴西、德国、荷兰、印度等全球各大洲的工厂布局。冠捷于2004年底宣布收购荷兰飞利浦的显示器业务。交易达成以后,冠捷科技年销售额增加一倍,成为全世界最大的PC显示器厂商。

位于开发区沌口工厂-冠捷显示科技(武汉)有限公司(下文简称“冠捷显示”),于2004年6月11日成立,投资额为2,000万美金,其中注册资金 1,200万美金。冠捷显示科技目前占地面积 258亩,厂房面积约5.5万平方米,员工约为 2,000人。产能达到液晶显示器 1,200万台、液晶模组产能500万台、液晶电视100万台。

一. 应用MES系统前的信息化基础

冠捷的IT运维包括:网络架构、存储架构、应用架构、安全架构。

2012年时冠捷显示重点改造了网络状态,把原来网络中间无线设备改成了IP网络,增加了可靠性。存储架构主要通过前端的IPC,带动后面的存储化网络共享。网络安全方面,通过防护软件、上网行为的管理、防火墙的过滤,把办公网段和生产网段分开。

网络架构如下图:

二. MES系统介绍

可以将制造执行系统MES系统理解为工厂现场各项生产资讯收集整合的系统。它连接于上层ERP系统,供应链管理系统SCM和现场作业/生产设备之间,提供即时且准确的实际生产资料来源。从现场管理来看,它整合了工厂现场各单位(物料、生管、制造、品管、库管)的各项资料,使各单位得以迅速得到作业所需的讯息,以提升生产效率、产品品质与客户满意。简单地说,ERP系统是计划的制定,MES系统则是计划的执行。

MES系统设立了独立专网,单独域控管理。在现场站位排布方面,针对从SMT—基座线—包装线的重要及必要信息收集,设计合理站位及合理的SMO主机。其应用架构方案选用Oracle 10g RAC为系统的数据库服务,整合现场执行流程,软体实施架构。

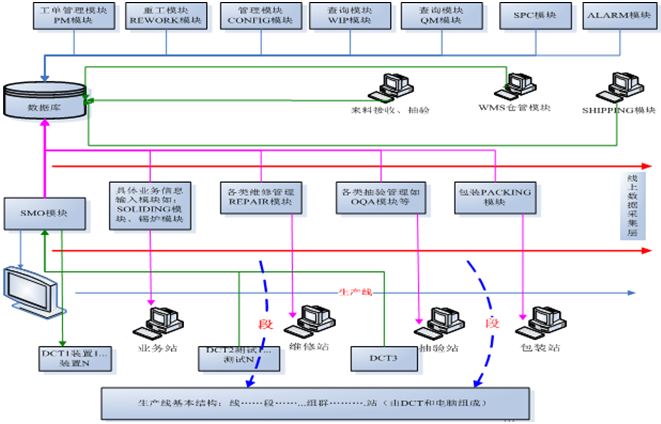

下图为MES系统硬件架构:

下图为MES系统软件设计架构:

三. MES系统实施情况

MES系统实施的部分包括:及时现场管理,实时资料处理,现场无纸张作业,现场资源追踪,生产状况监控,自动化设备控制,开放式数据库,互联网网页功能。

1. 电子看板(LED Board)

LED看板显示现场实时生产信息,并可传达管理信息,对员工进行视觉管理。

设定显示当前工作各工段、组长、线别及目标产量、目标直通率信息。

显示当前产量、直通率等各种生产信息,其他一些设置等。

2. 实时在线数据库查询( WIP )

对生产过程中的产品进行实时查询,迅速及时地了解生产线的生产情况,实时监控产品质量和生产效率。

连接至相应的数据库,显示相关时段的相应工单的基本信息、栈板信息、机台分布状况、流程及维修状况、详细部件信息等。

3. 抽检站(OQA/IPQA)

显示抽检后的不良机台状况。

记录被抽检的机台信息(包括机台序号及不良代号)。

显示目前此测试站状况(包括时段、此时段的通过数、此时段的不良数和站名,不良率过高时警示)。

当不良率过高时,可批退产品(批退信息可在“品质管理“软件中查询)。

软件中显示的不良机台信息可制成报表形式 。

4. 品质管理( QM )

实时显示生产线的不良率状况

实时显示不良机台的不良详情内容

实时显示不良机台的检修分析内容

实时显示抽检站的不良机台情况及各时段批退详情

5. 维修站(Repair)

将不良机台的序号输入可显示所属工单、机型、投入日期、到站时间及检出日期、站别、不良状况等信息。

可记录维修日期、不良零件、责任工程、人员代号、维修时间和维修方法等信息。

显示维修历史记录并予以排序,便于维修人员快速掌握情况,找到维修方法,提高业务水平。

6. 重工( REWORK)

针对在制品因不符合质量标准而需要重工时,指定流水号、重工流程、关键产品变更等,制定相应工单,并投入生产线,按指定流程进行重工。

7. 现场流程控制( CONFIG )

可设定生产线别、生产区段、生产群组、生产站别

可弹性设定生产报警规格

可弹性设定生产流程

可设定修改供应商列表

可设定修改不良现象

可設定修改不良原因表

可设定修改主零件需求表

使用者安全管制设定

8. 料件查询( KP-INFO)

追溯成品在生产过程中所使用的零件,并能向上追溯到进料的源头,向下追溯到使用同一批料件的成品涵盖数量及范围。

提供查询料件上料的记录。